開発のきっかけ

トレードオフの関係が常識だった「切れ味」と「寿命」

精密加工におけるダイヤモンド工具の砥石のつくりは、レジンボンド、メタルボンド、ビトリファイドボンドの大きく3つに分かれます。それぞれにメリットとデメリットがあり、加工する対象物や目的によって使い分けます。

それぞれの性能に着目すると「切れ味」と「寿命」はトレードオフの関係にあります。切れ味を求めれば寿命は短くなり、長寿命を求めると切れ味が落ちるのです。それでも、お客様からすれば「切れ味がよくて寿命も長いものがほしい」と思うのは当然です。そこで、これまでの常識を打ち破るべく、高い切れ味と長寿命の両立というミッションに挑みました。

レジボンド

-

樹脂マトリックスボンドに弾性

樹脂マトリックスボンドに弾性硬脆材料(超硬合金、セラミックス、ガラス、シリコンなど)や鉄系材料(高速度鋼、焼結金属など)まで幅広く使用

切れ味 加工精度 砥粒保持力 寿命 ○ ○ × × -

金属マトリックス

金属マトリックスガラス、セラミクス、半導体電子材料等の硬脆材料の加工で長寿命

切れ味 加工精度 砥粒保持力 寿命 ○ ○ ○ × -

ガラスマトリックス

ガラスマトリックス半導体ウエハ(ダイヤモンド)自動車部品(cBN)

切れ味 加工精度 砥粒保持力 寿命 ○ ○ ○ ×

取り組み

長寿命のメタルボンドを多気孔構造にして切れ味向上を

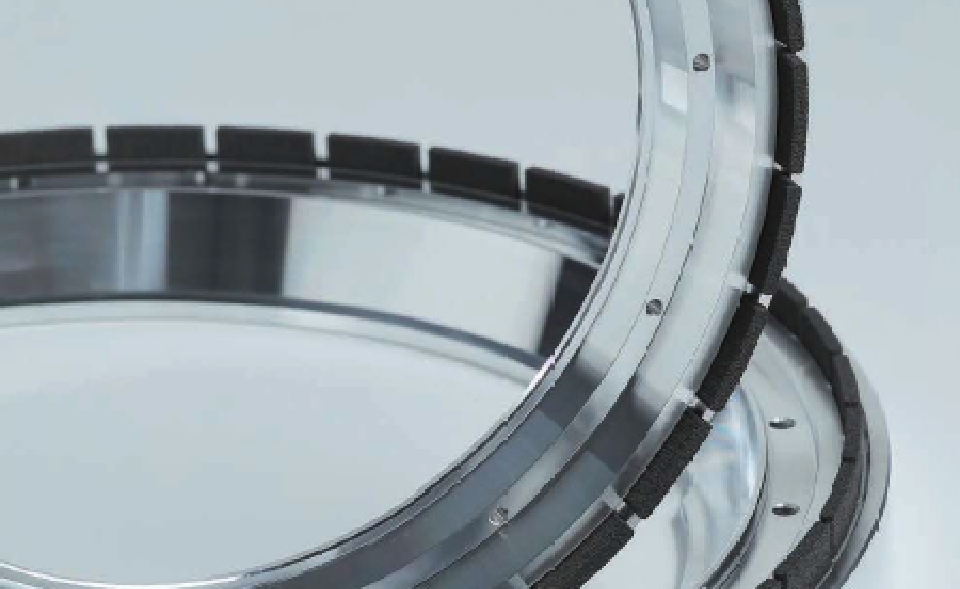

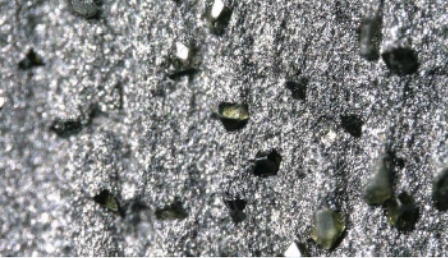

開発に着手してからほどなくして、アイデアの方向性は固まりました。それは、もともと長寿命が特長のメタルボンドをベースにして、より気孔の多い構造にすることで切れ味を高めるというものです。これまでも多気孔構造にすることは技術的には可能でしたが、今回めざしたのは、その手法では到達できないほど多くの気孔が存在する「超多気孔構造」です。

メタルボンドにより多くの気孔を導入する前例のない技術の追求は、困難を極めました。工具とはまったく関係のない業界の技術なども参考にしながら、開発を続けること約3年。ようやく理想に近いものを試作品として形にすることができました。

目詰まりや焼けの抑制、研削工程の削減などもメリットも

試作品はウェーハの研削加工において、狙い通りの性能を発揮しました。例えば、ビトリファイドボンドホイールと同等の切れ味を有しながら、寿命は2倍以上に跳ね上がりました。さらには、切粉と呼ばれる削りカスがうまく気孔に入り込むことで目詰まりを抑制。適度に摩耗しやすくなったことで、焼けの発生を防ぐこともわかりました。

より細かな砥粒(ダイヤモンド)が使えるようになったこともポイントです。通常、研削加工では目の粗い砥粒から細かい砥粒に変えながら段階的に仕上げていきます。木材に使う紙ヤスリと同じ要領です。細かい砥粒を用いた「M-cloud」なら、工程がいくつか減らせるため、時間および金銭的コストの削減に貢献できるのです。

開発の成果

部署を超えた協力体制が生んだブレイクスルー

製造方法にも目途が立ち、お客様立会いのもと評価が始まりました。当初狙い通りの優れた特性を発揮し称賛の声を頂いたものの、やがてホイールの破損が頻発します。小さな工夫からシミュレーションによる解析まで様々な手法を試みるも、解決には至りませんでした。そのような状態が数年続き、技術会議では「『M-cloud』のお客様への提案はやめよう」という検討がなされるほどでした。

しかし、ここで諦める旭ダイヤではありません。様々な部署のメンバーを巻き込んだ打ち合わせを繰り返していくうちに、他工場の製品に用いられている技術にたどり着きました。この技術をもとに幾重にもテストを繰り返し、ようやくホイールの破損は治まりました。工場/部署を超えた人のつながりがブレイクスルーとなったのです。

開発の成果

SiCウェーハの研削なら「M-cloud」

革新的なアイデアと積み重ねた技術の融合から誕生した「M-cloud」は予想を上回る反響を呼び、社内には嬉しい悲鳴が響くこととなりました。

身近なところではEV自動車や新幹線などに使用されるパワー半導体。SiCウェーハ加工の需要はまだまだ伸長が続くと見込まれます。「M-cloud」は細やかな仕様の調整が可能であり、幅広いニーズにも対応することが可能です。

半導体に限らず、新しい製品・素材は次々と現れ、その都度最適な加工用工具が必要になります。「M-cloud」の成功は、これからのどんな変化にも対応できるという自信となって、旭ダイヤのDNAに刻まれました。